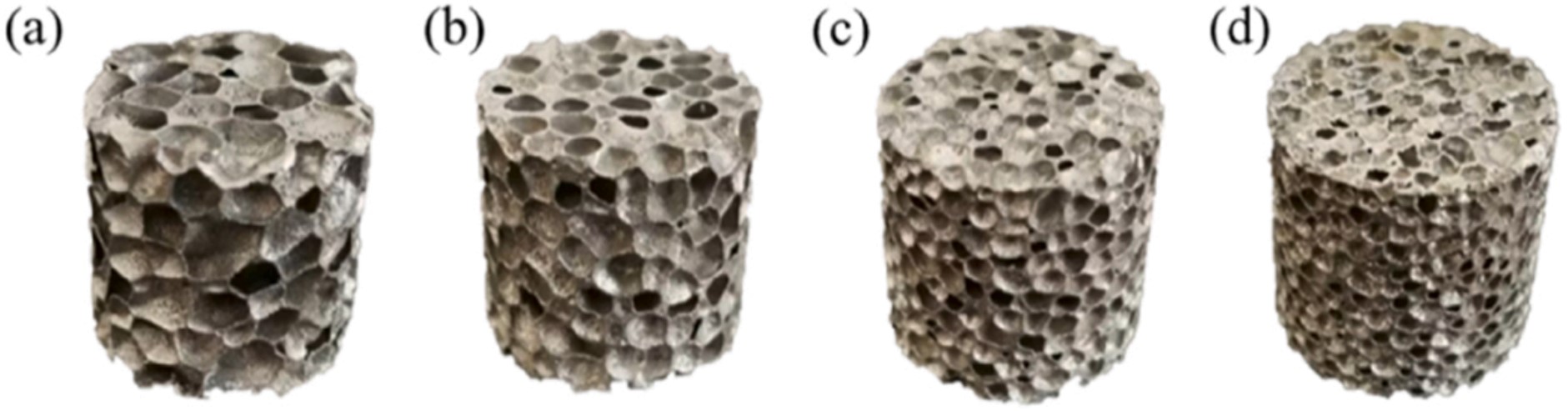

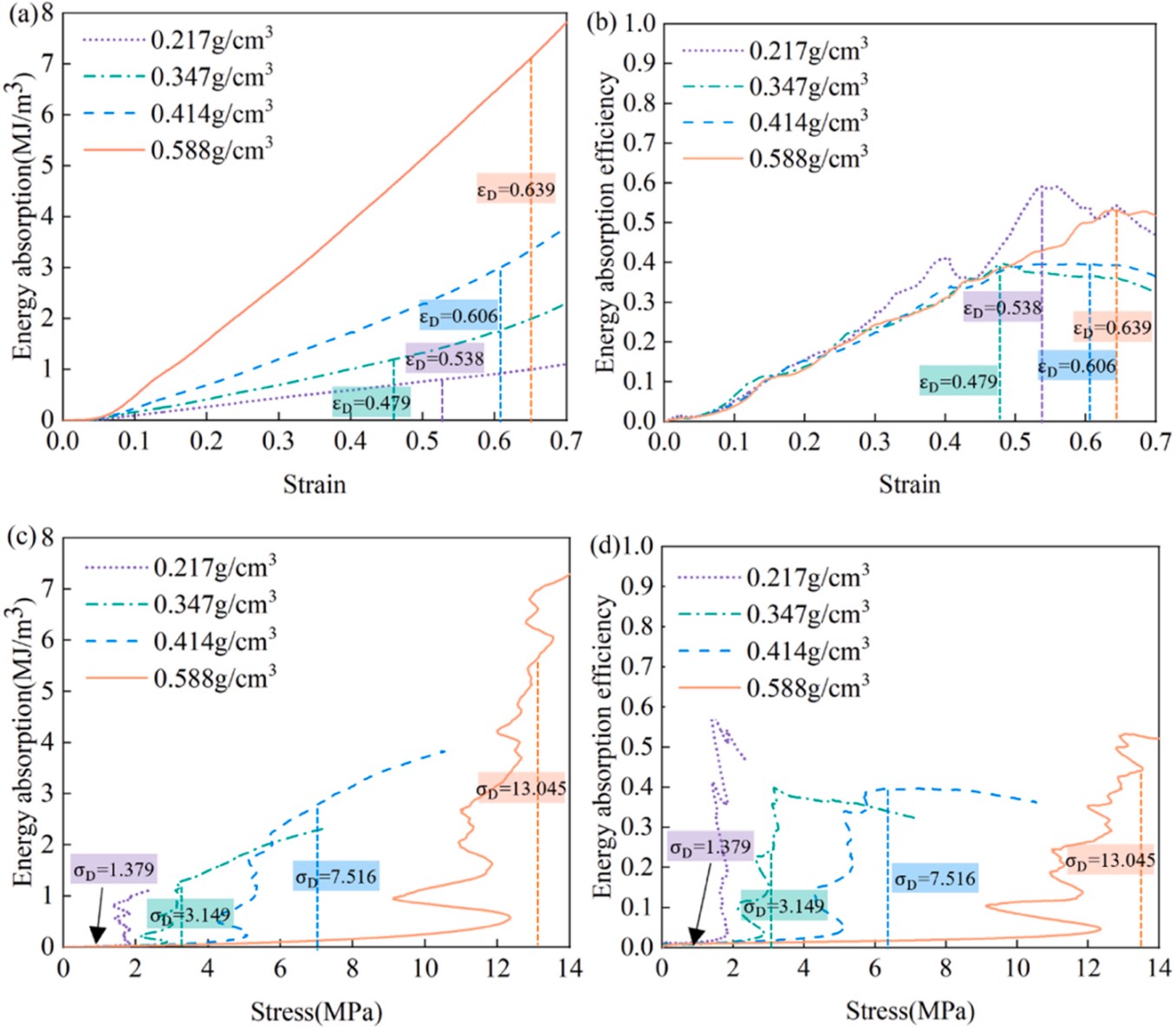

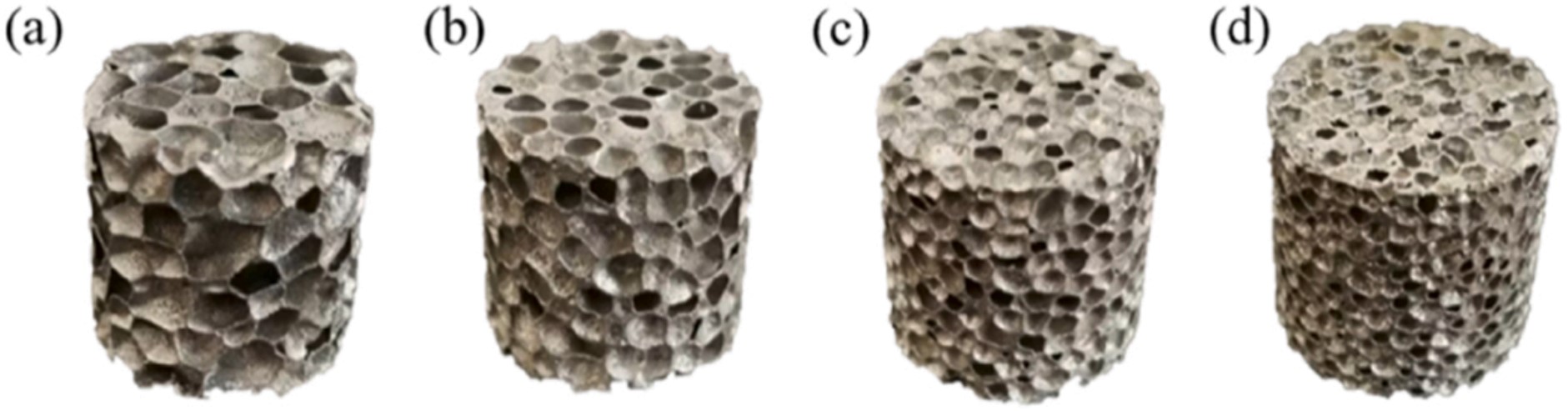

本研究以1060工業純鋁為基材�����,以TiH2為發泡劑,采用熔體發泡工藝,制備尺寸為Φ30mm×30mm的閉孔泡沫鋁材料作為研究對象,且隨泡沫鋁密度增加,泡孔逐漸減少(圖1)。

圖1 泡沫鋁圓柱形試件的四種密度:(A) 0.217g/cm3,(B) 0.347g/cm3,(C) 0.414 g/cm3,(D) 0.588 g/cm3

采用中國天津三英精密儀器股份有限公司生產的nanoVoxel-2000系列高分辨X射線三維顯微CT�,對四種密度的泡沫鋁圓柱形試件進行分辨率為25.2 μm的無損掃描����。

三英精密nanoVoxel-2000顯微CT

利用重建軟件進行三維重建�����,得到三維重建圖像(圖2)�����。同時,應用三維可視化軟件����,分析泡沫鋁的孔隙率、逐層面孔隙率等孔結構參數�����。

圖2 四種密度的泡沫鋁的三維重建圖像

(A) 0.217g/cm3�����,(B) 0.347g/cm3�,(C) 0.414 g/cm3�,(D) 0.588 g/cm3

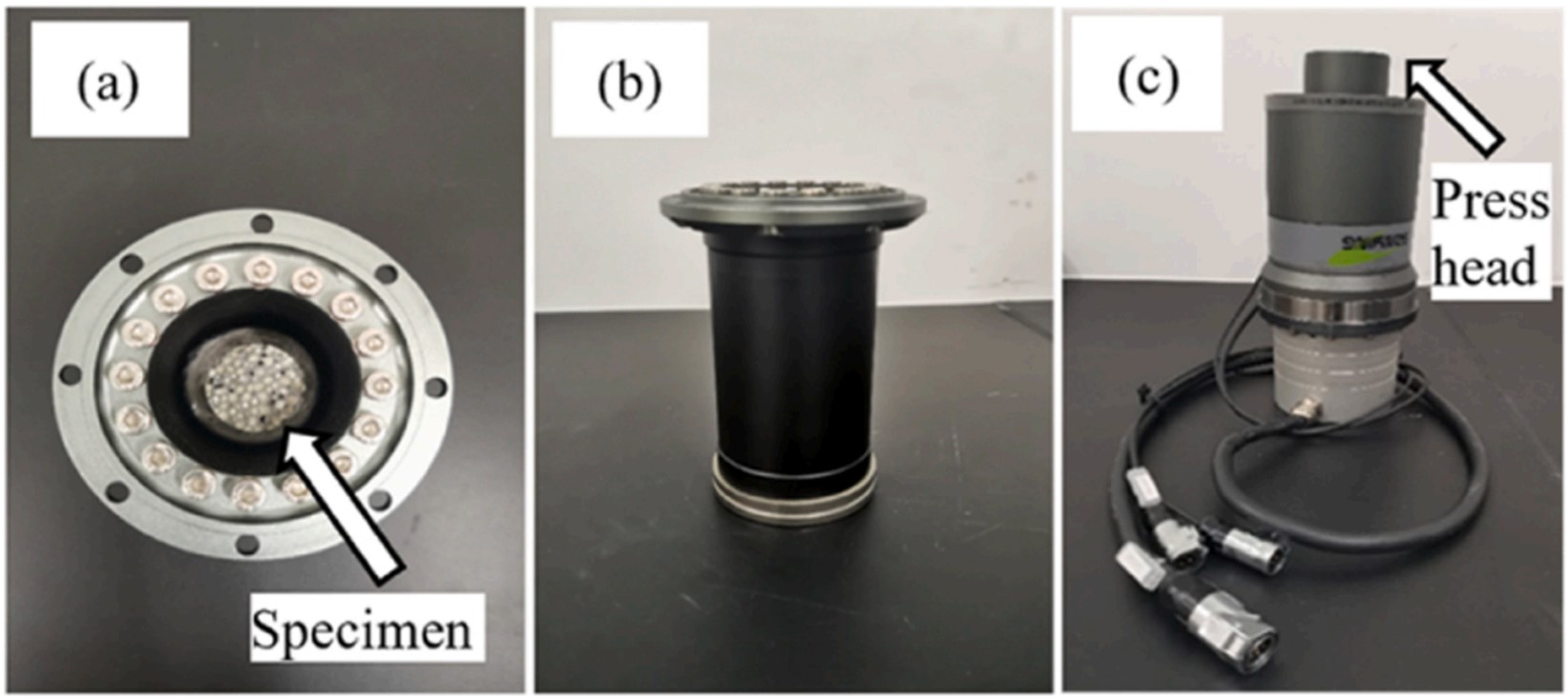

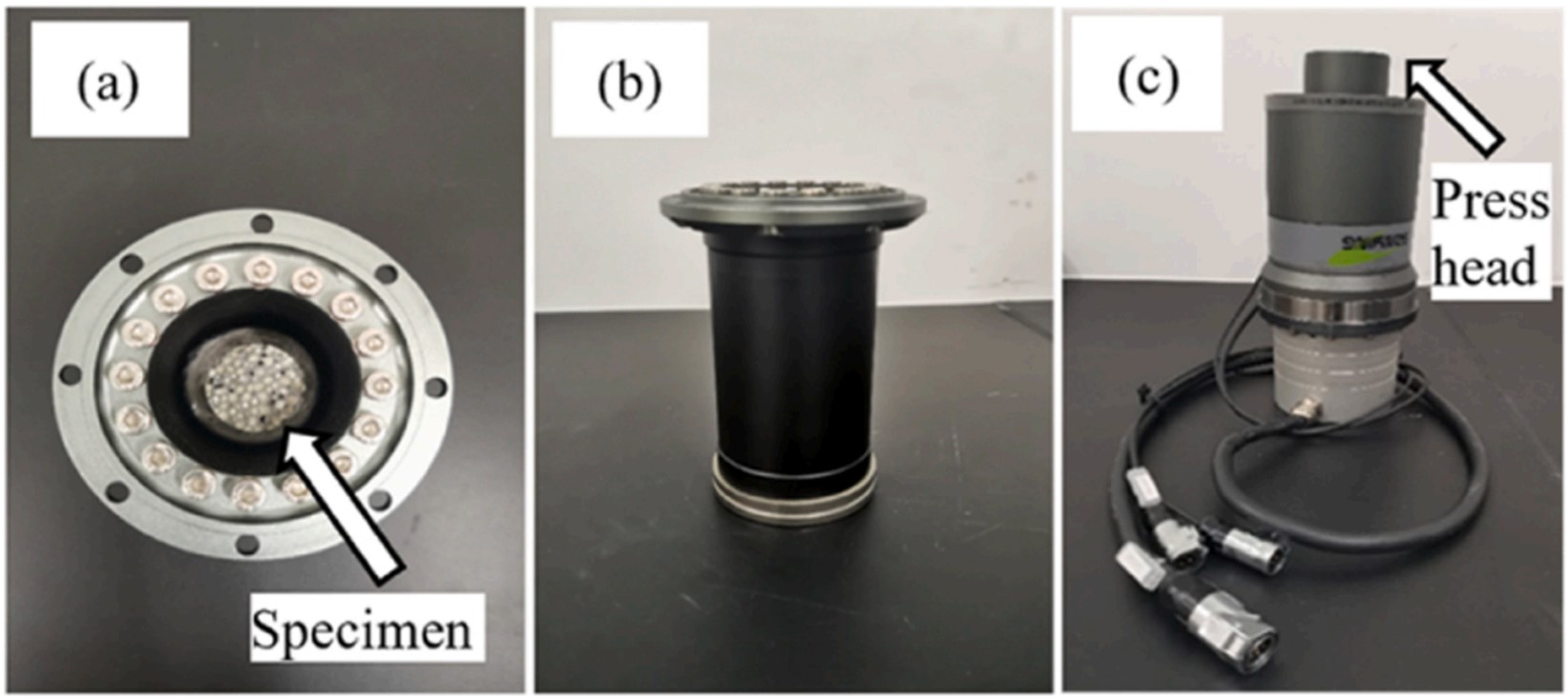

采用Micro-CT原位加載系統�����,按照位移加載模式,以3mm/min的速率進行單軸加載試驗�。當壓頭剛接觸試件時記錄為初始時刻�,此時用Micro-CT掃描記錄泡沫鋁的初始形狀���,之后壓頭每向下3mm進行一次CT掃描�。同時�,通過配套軟件進行數據采集�����,得到力-位移曲線,并計算得到應力-應變曲線,以評估閉孔泡沫鋁的力學性能�����。

Micro-CT原位加載系統示意圖:(A)加壓圓筒俯視圖 (B)加壓圓筒平面圖 (C)加壓裝置壓頭

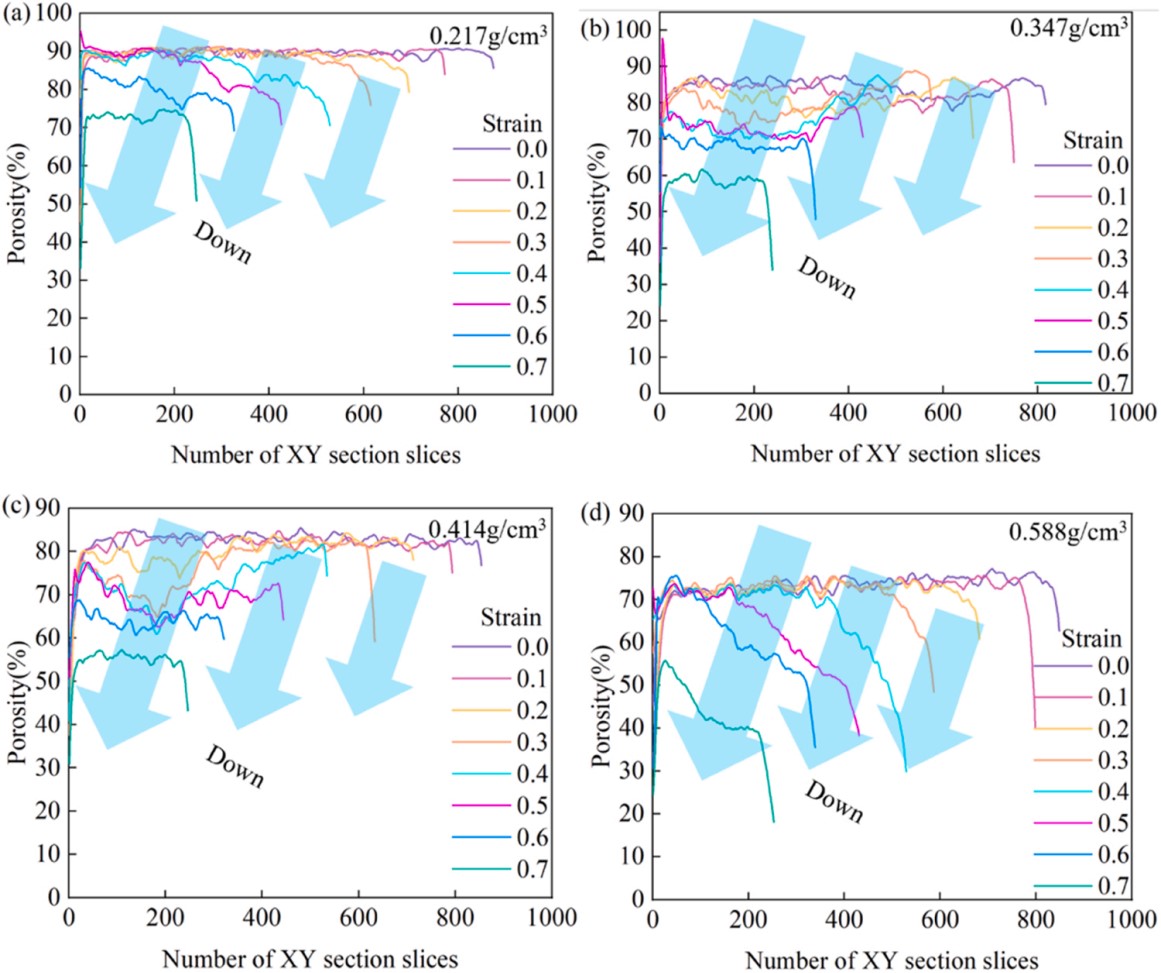

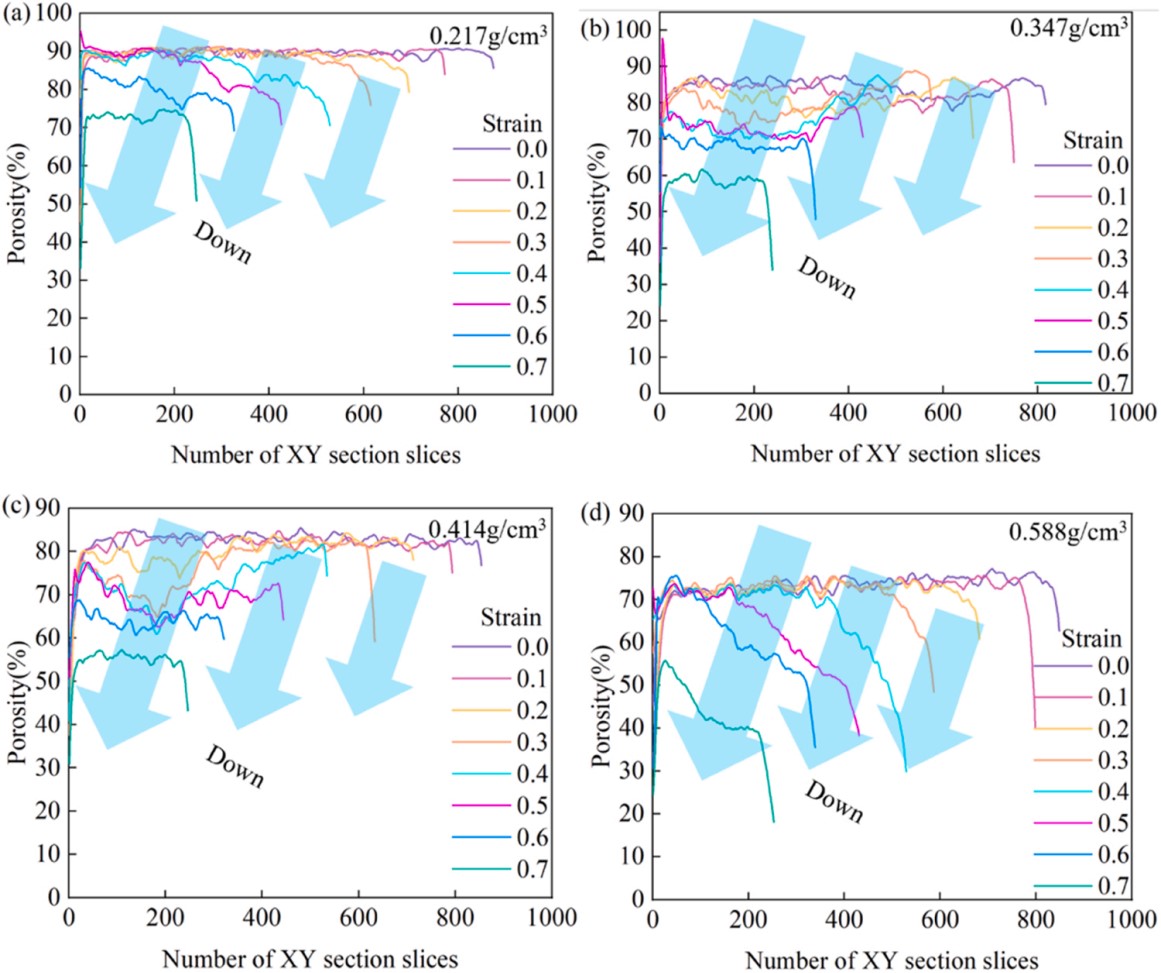

對四種密度的泡沫鋁試件進行CT掃描,采用閾值分割法得到四種泡沫鋁的空載孔隙率(圖3(a))����。分析得到四種泡沫鋁的逐層面孔隙率分布����,圖3(b) 的繪圖結果表明:相同密度的泡沫鋁在XY、XZ����、YZ三個方向的逐層面孔隙率分布基本一致,四種密度泡沫鋁的逐層面孔隙率大致分布在四個區間�����。圖3 (a)四種密度泡沫鋁的孔隙率 (b)四種密度泡沫鋁不同切片的逐層面孔隙率為進一步分析不同密度泡沫鋁的力學變異性���,對比分析均勻加載過程中的XY方向切片逐層面孔隙率�����。每壓縮3 mm對試件進行一次CT掃描,應變為0.1��。四種密度泡沫鋁壓縮過程中的逐層面孔隙率分布結果(圖4)表明:逐層面孔隙率分布曲線均呈現兩頭低中間高的現象���,這與發泡工藝和試件形狀有關�����。在應變從0增至0.7的過程中,泡孔坍塌和變形區逐漸形成�����。

圖4 四種密度泡沫鋁的逐層面孔隙

(A) 0.217g/cm3,(B) 0.347g/cm3�����,(C) 0.414 g/cm3��,(D) 0.588 g/cm3

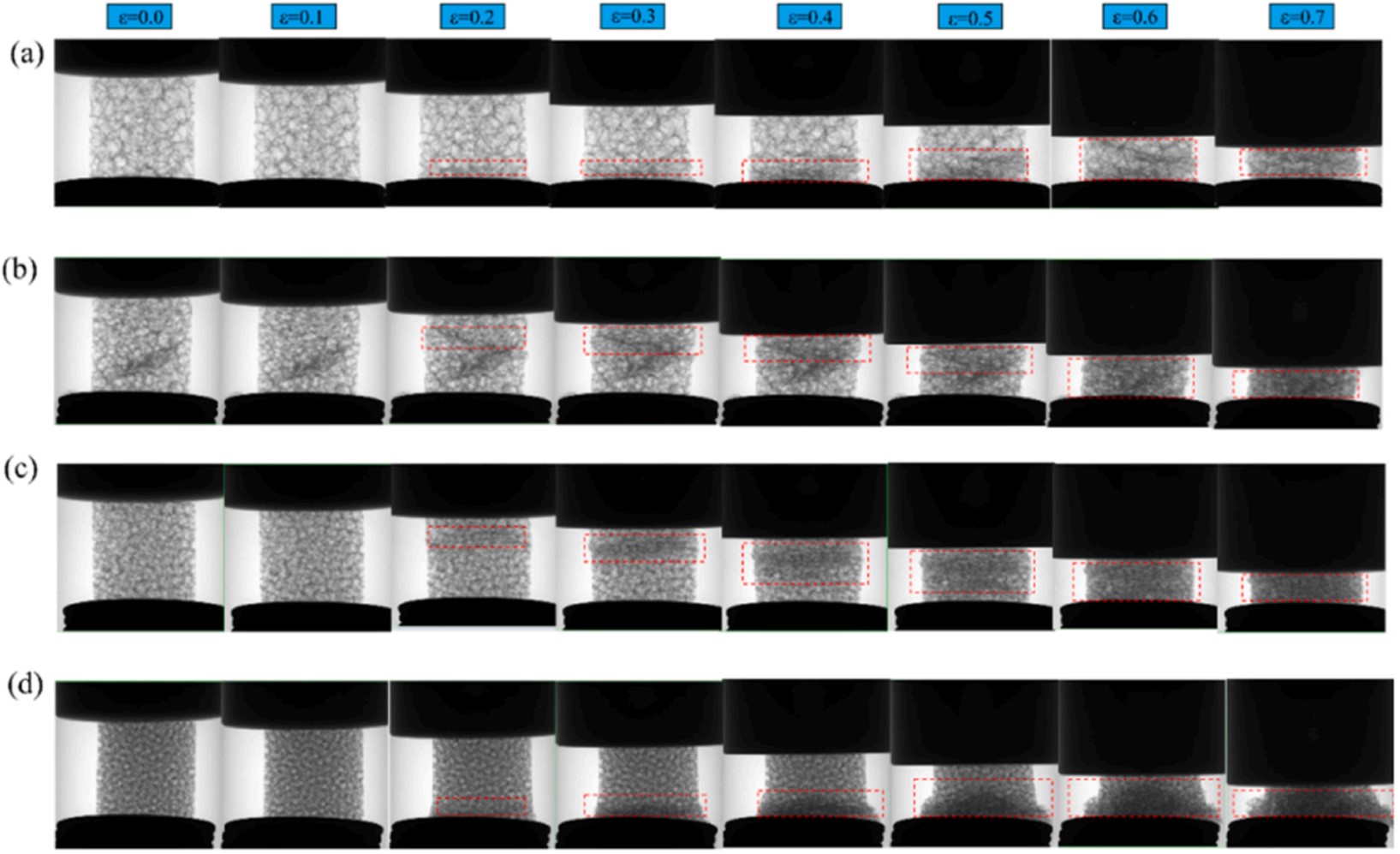

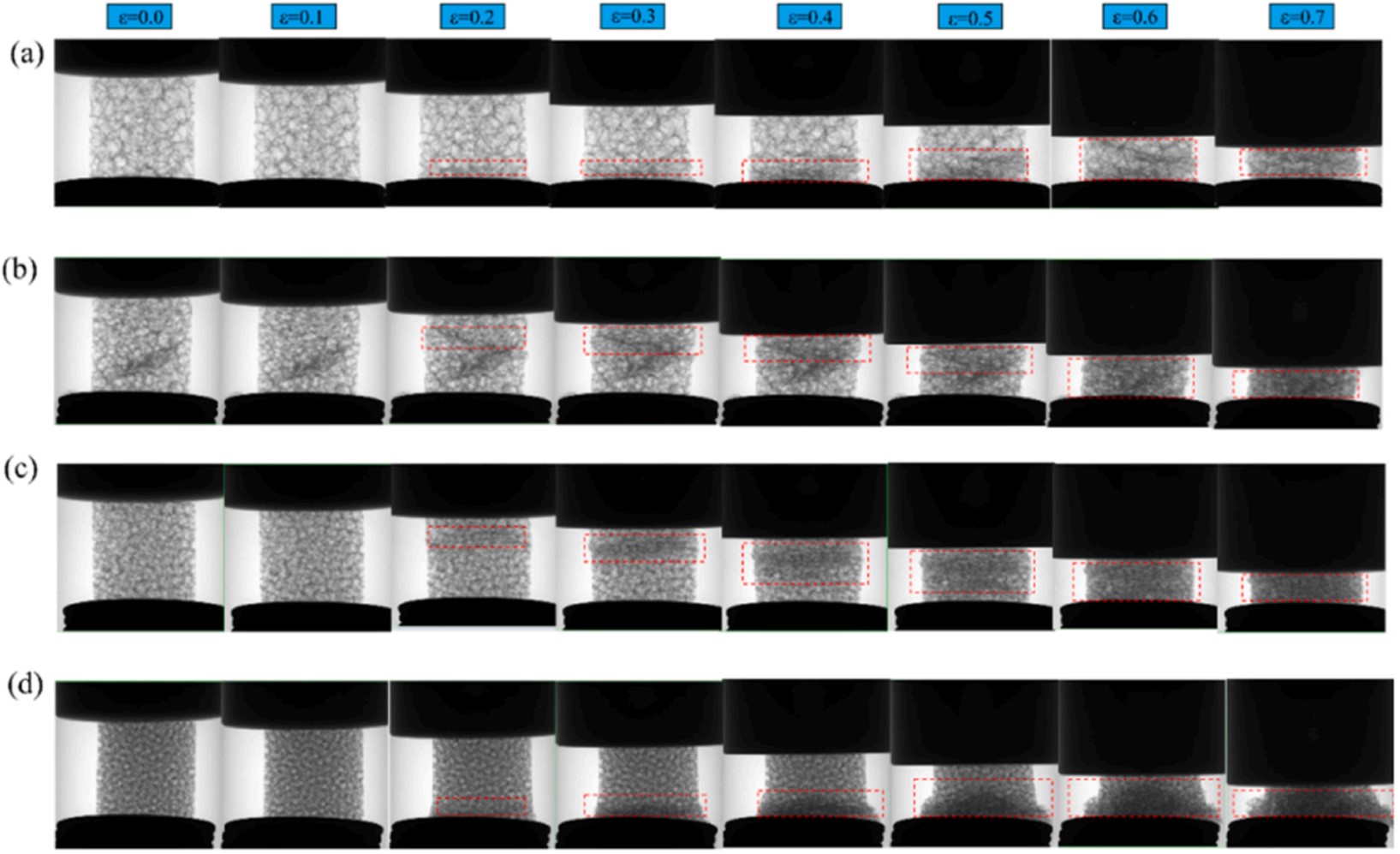

加載過程中泡沫鋁的坍塌過程(圖5)表明:應變為0.1時�,泡沫鋁處在彈性階段����,結構幾乎無變化,泡沫鋁隨應變增加而慢慢坍塌����,泡孔形態逐漸改變��。泡孔坍塌通常從最薄弱區域開始�,并形成局部變形區,且變形區隨應變增加而逐漸擴大。應變為0.7時����,泡沫鋁內部結構已完全改變����,尤其是密度為0.58g/cm3的泡沫鋁在加載后承受更大壓力���,最終產生斷裂并破壞完全����,且其后期坍塌也比其他三種密度的泡沫鋁更為完整����。

圖5 加載過程中泡沫鋁的坍塌過程

(A) 0.217g/cm3,(B) 0.347g/cm3�,(C) 0.414 g/cm3�,(D) 0.588 g/cm3

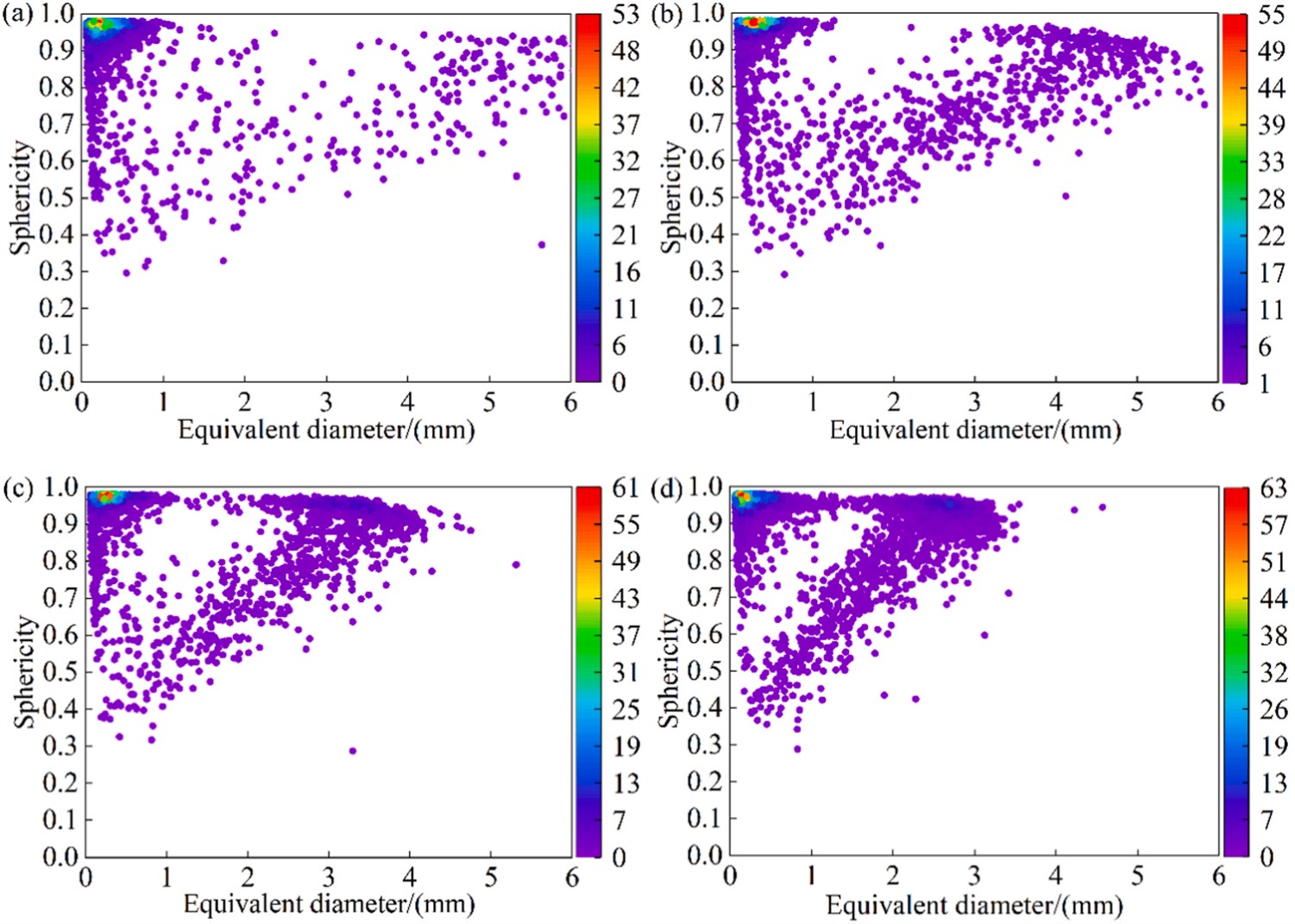

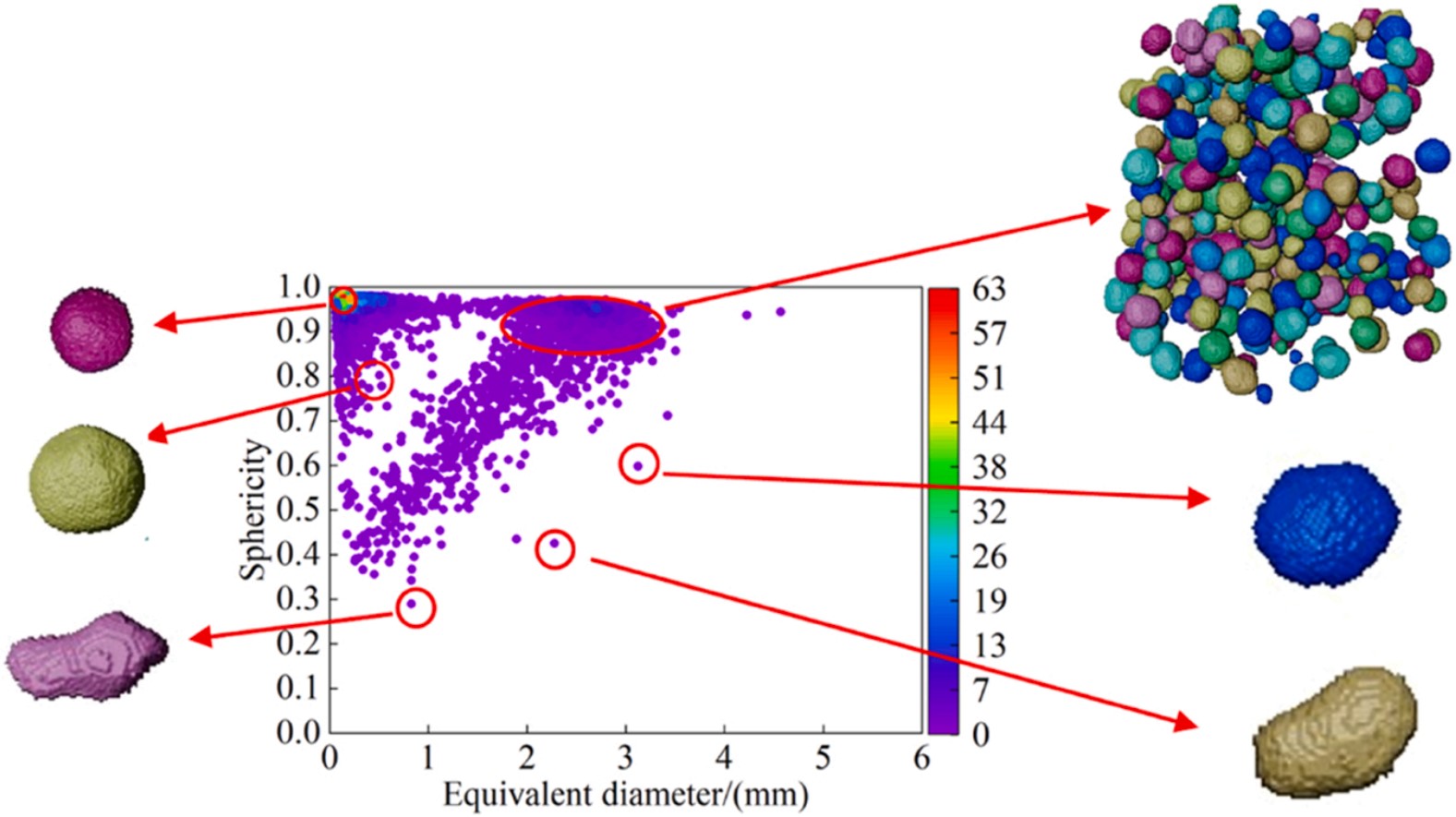

孔徑分布是影響泡沫鋁機械性能和能量吸收的另一個主要因素��,采用分水嶺算法得到的氣泡孔等效孔徑的頻率和數字百分比分布圖(圖6)表明:泡沫鋁的氣孔數量主要分布在小孔部分,隨當量孔徑增加���,曲線上升速度很慢����。泡沫鋁密度越大�,當量孔徑分布范圍越小,密度為0.588g/cm3的泡沫鋁比0.217g/cm3的泡沫鋁的當量孔徑分布范圍減小一半����,且氣泡形狀隨著密度增加更接近于球形��。

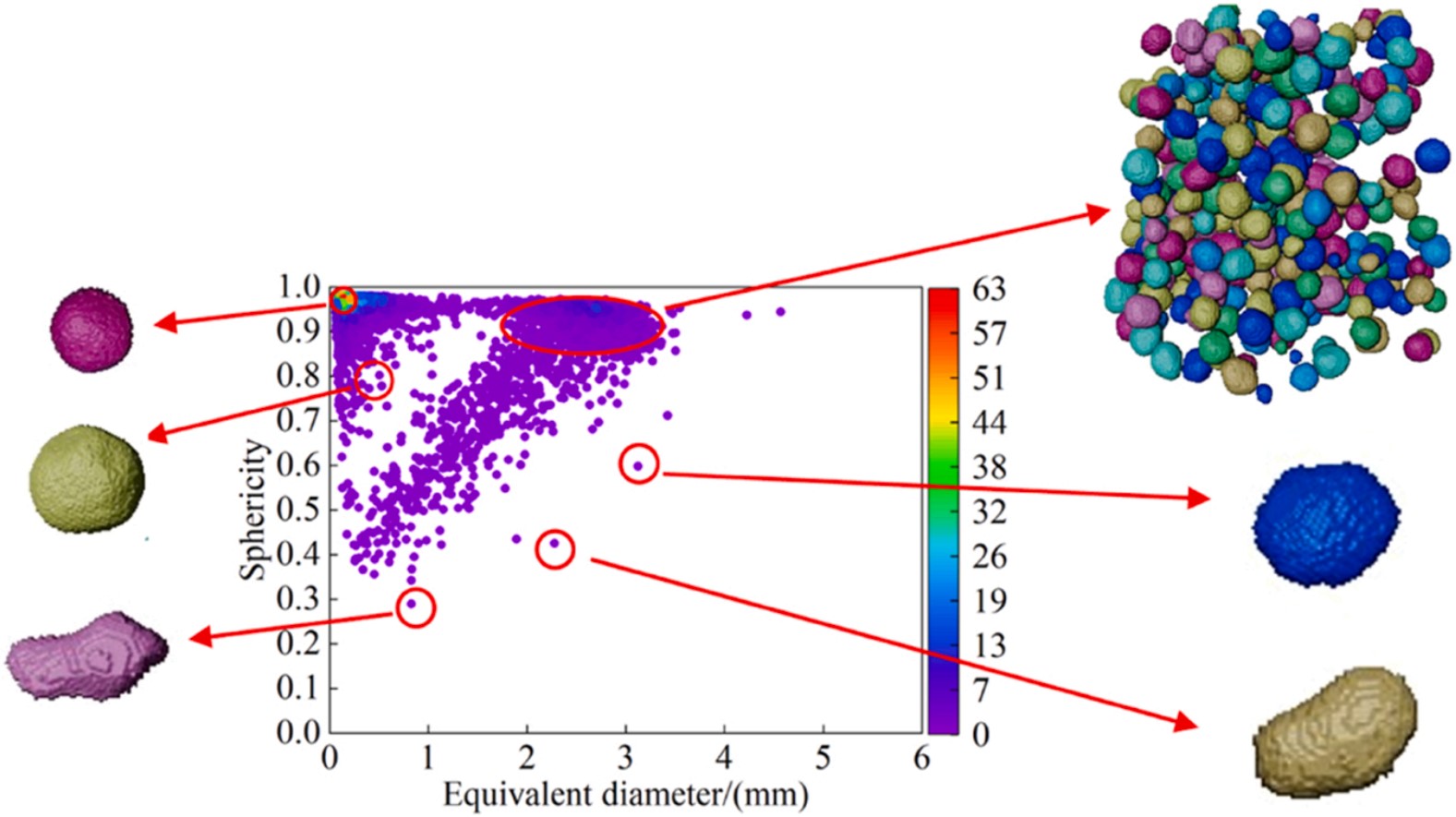

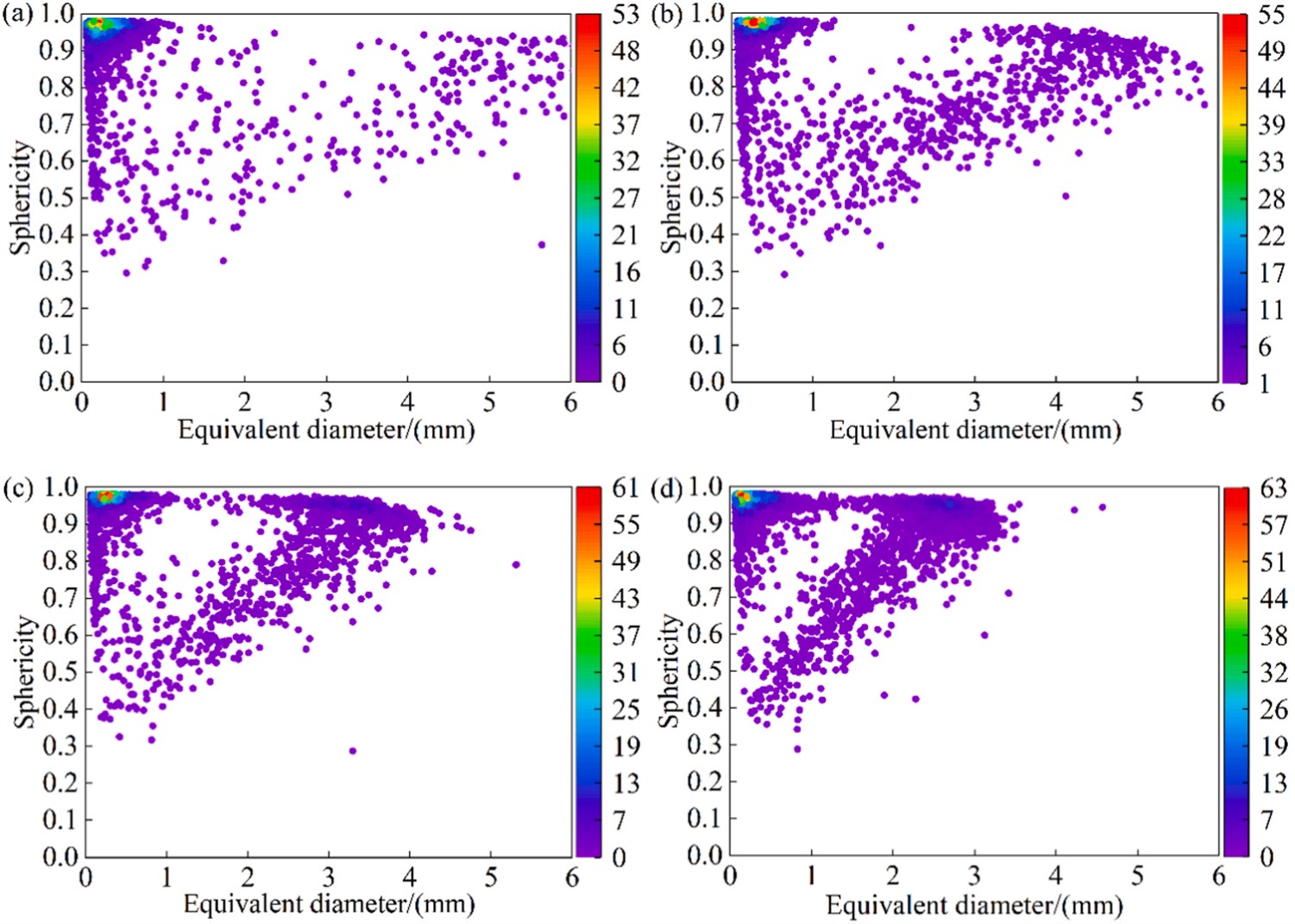

(A) 0.217g/cm3���,(B) 0.347g/cm3,(C) 0.414 g/cm3���,(D) 0.588 g/cm3球形度可衡量泡孔形狀是否標準��。采用分水嶺算法分割泡沫鋁中的泡孔,計算和統計每個泡孔的表面積和體積。泡沫鋁泡孔球形度分布散點圖(圖7)表明:泡沫鋁密度越高����,球形度分布越致密�����,球形度越好����?���?紫堵试黾?,會伴隨出現更多不規則氣泡。泡孔的球形度與泡沫鋁凝固過程中的發泡和排出現象有關,四種泡沫鋁的球形度分布大多集中在上半部�����,說明所制備的泡沫鋁結構比較均勻��。

(A) 0.217g/cm3,(B) 0.347g/cm3���,(C) 0.414 g/cm3��,(D) 0.588 g/cm3為了更直觀地看到泡孔形狀變化,以密度為0.588g/cm3的泡沫鋁典型泡孔為例,繪制泡孔三維圖(圖8)��。結果表明:泡孔形狀多為球形或橢球形,僅有一小部分泡孔形狀不規則,說明發泡形成的無規則泡孔具有良好的球形性�����。

圖8 密度為0.588g/cm3的泡沫鋁的泡孔三維圖

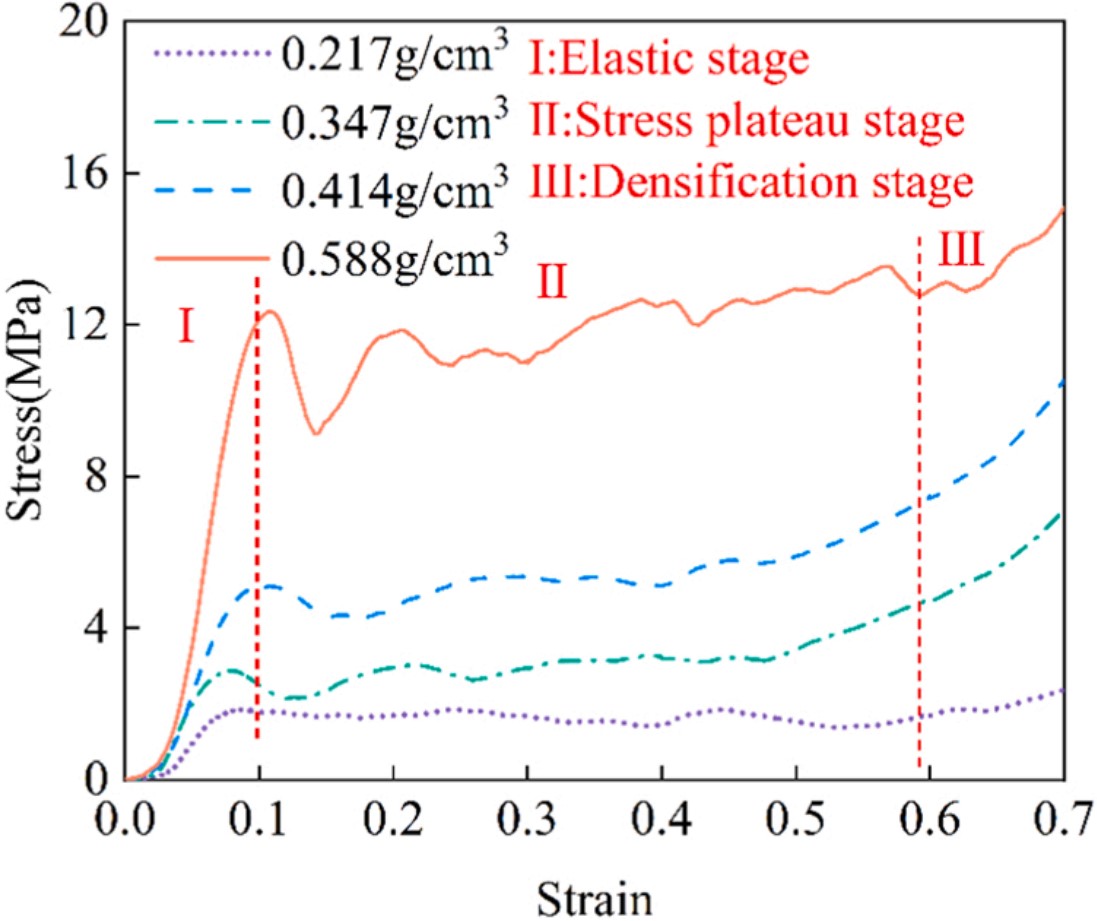

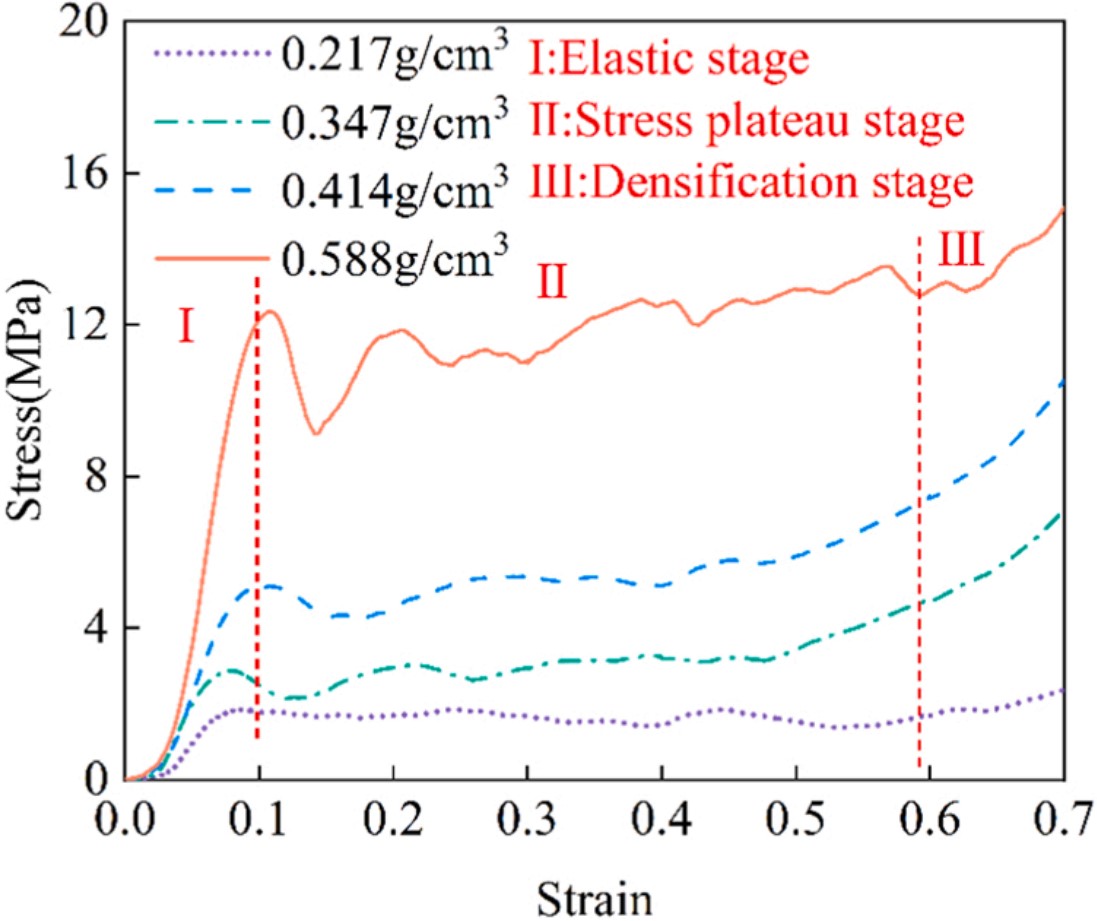

以恒定速率壓縮泡沫鋁�����,確保加載過程中保持恒定的應變率�����,得到的應力-應變曲線(圖9)顯示:密度較大的泡沫鋁的應力-應變曲線位于頂部。應力-應變曲線分為三個階段����,即彈性階段�����、應力平臺階段和致密化階段����。其中�,泡沫鋁在應力平臺期吸收了大量的能量����,泡孔出現塑性變形和坍塌����,直至致密階段應力呈指數級增加,這種持續坍塌將影響泡沫鋁的能量吸收�。

圖9 四種密度泡沫鋁的應力-應變曲線

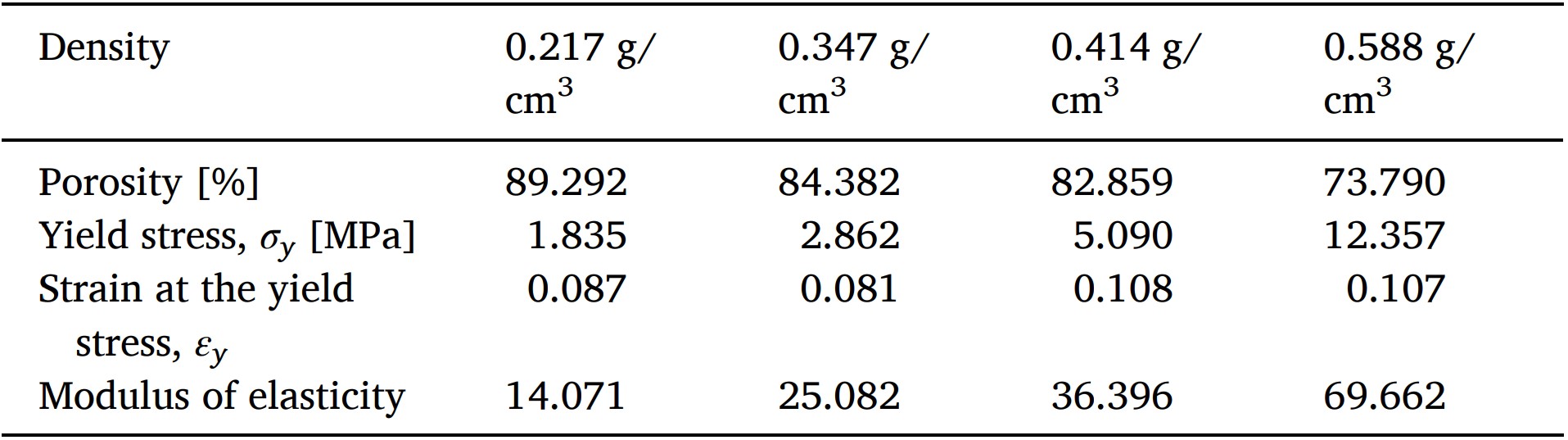

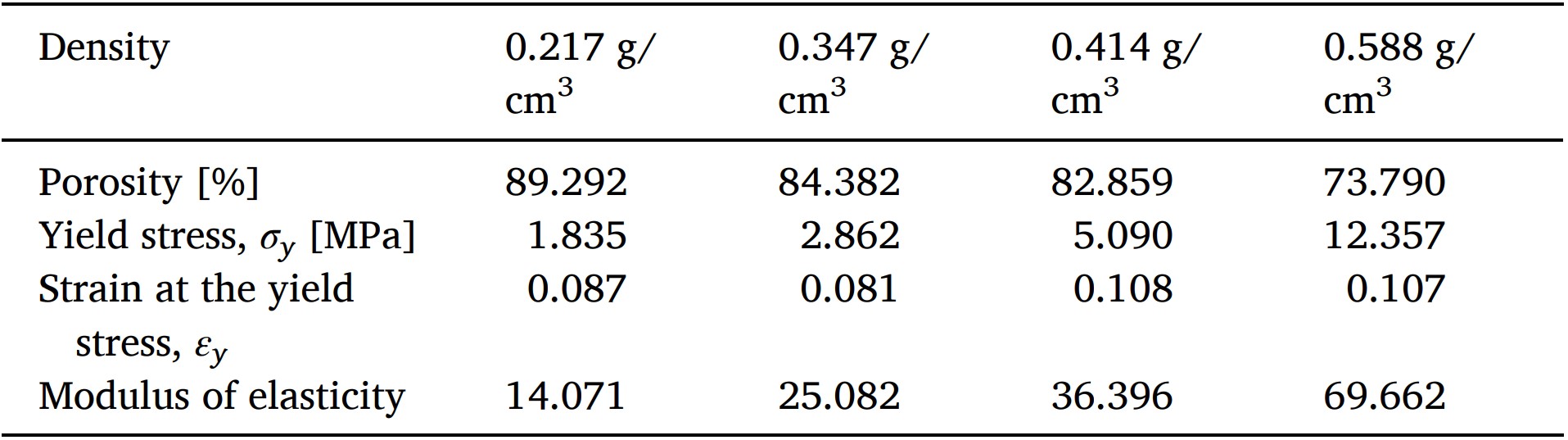

泡沫鋁在彈性階段的主要力學參數如表2所示:密度為0.588g/cm3的泡沫鋁的屈服應力是密度為0.217g/cm3的泡沫鋁的近7倍,且四種密泡沫鋁的屈服應變都比較接近�����。高密度泡沫鋁的彈性模數較大�����,最大相差約5倍。表2 泡沫鋁在彈性階段的主要力學參數

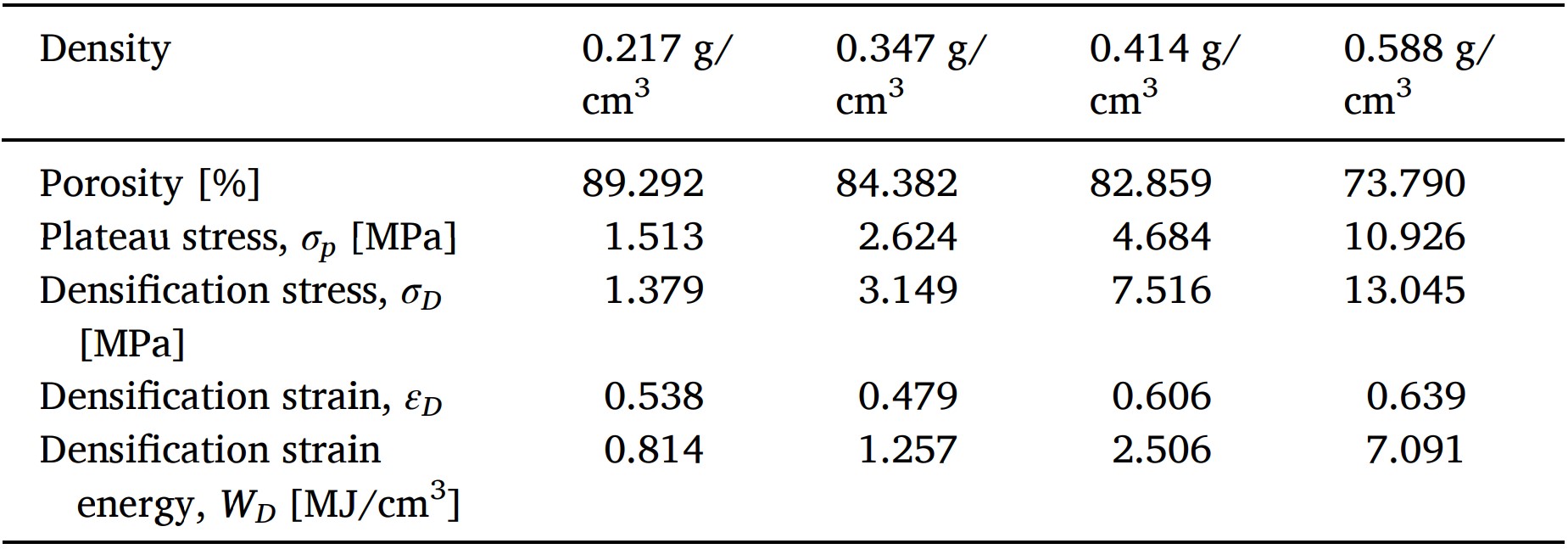

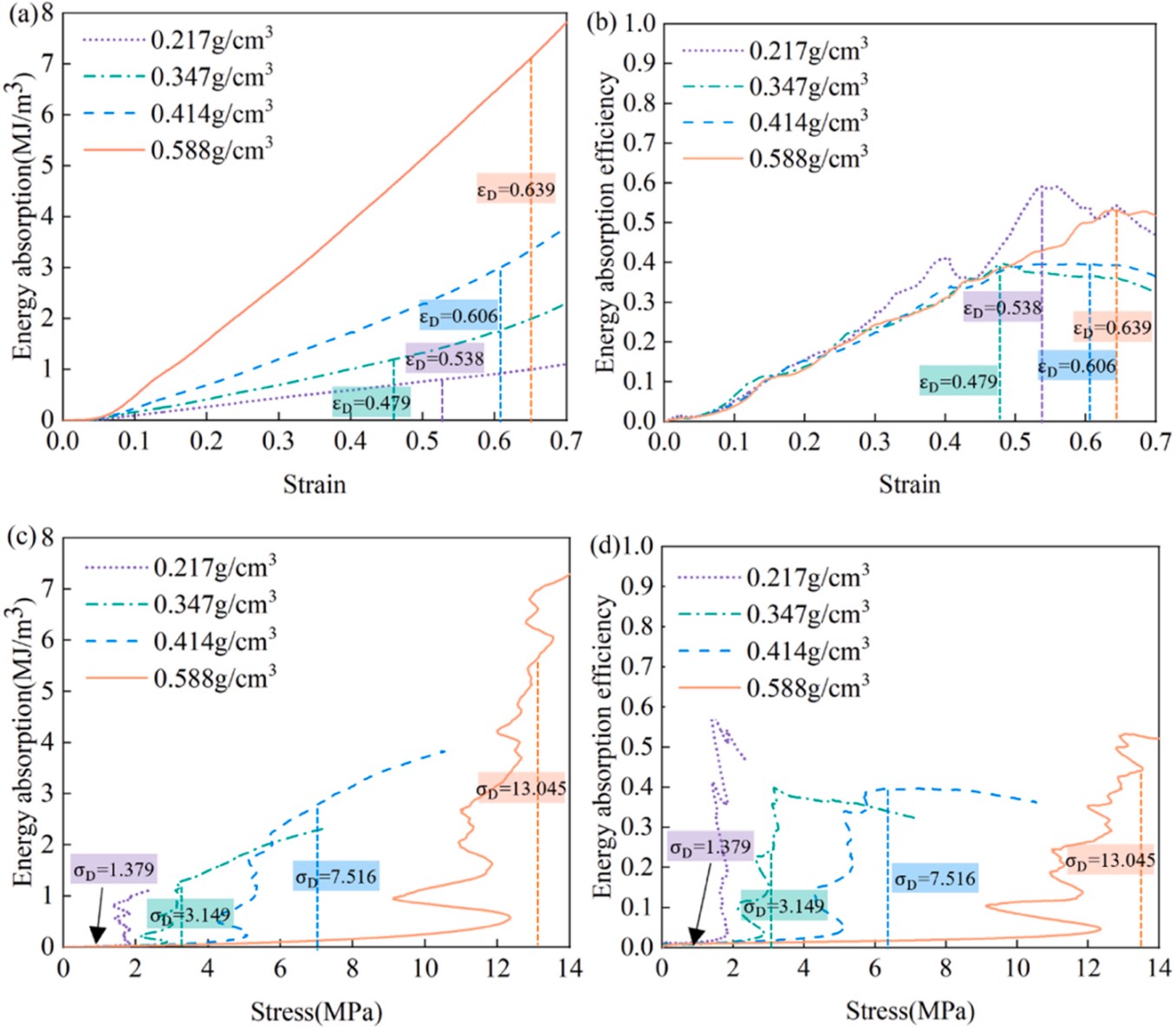

通過計算得到四種密度泡沫鋁的能量吸收能力和能量吸收效率隨應力和應變的變化(圖10)��。繪圖結果表明:泡沫鋁的能量吸收與應變接近正線性關系,泡沫鋁密度越大��,吸能能力越強��;結構越均勻����,泡沫鋁的能量吸能效率越高��;能量吸收效率隨應力變化的三個階段�,對應應力-應變曲線的三個階段:緩慢上升區(彈性階段)����、急劇上升區(應力平臺階段)和下降弱化區(致密化階段),其中應力平臺階段是影響泡孔吸能效率的關鍵階段,也是泡孔吸能變形的關鍵階段��。

圖10 四種密度泡沫鋁的能量吸收和能量吸收效率:(a)不同應變下的能量吸收 (b)不同應變下的能量吸收效率 (c)不同應力下的能量吸收 (d)不同應力下的能量吸收效率(σD:致密應力,εD:致密應變)

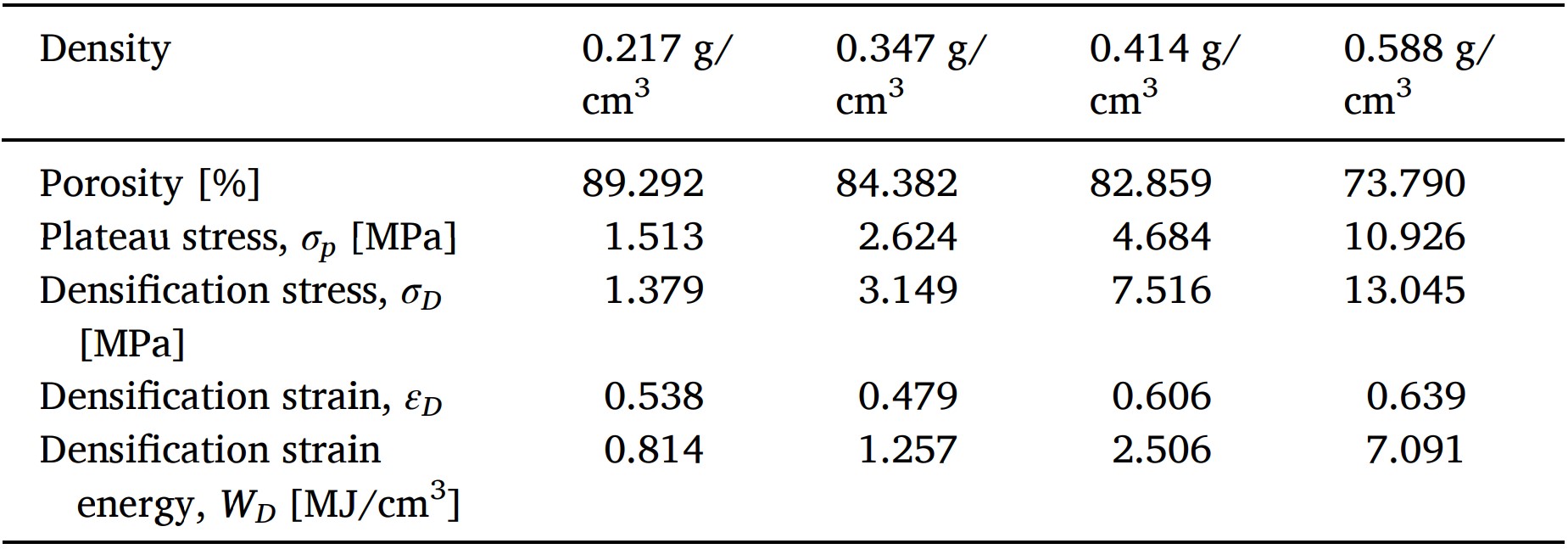

對比四種不同密度泡沫鋁的力學性能(表3)�,發現平臺應力和致密應力以及致密應變下的能量吸收能力都隨著泡沫鋁密度的增加而增加�����。密度為0.588g/cm3的泡沫鋁致密化應變最大,密度為0.347g/cm3的致密化應變最小��。試件的孔結構參數決定了不同密度泡沫鋁表現出的諸如力學性能、吸能性能等力學變異性��。

表3 不同密度泡沫鋁的力學性能比較

關注官方微信

關注官方微信